Weens die tekort aan energie in die wêreld het die energieverbruik in die vergruisingsproses al hoe meer aandag getrek. Sedert die koms van die hoëdruk-rollermeule in die laat 1980's, is dit hoofsaaklik in die sementbedryf en individuele nie-ysterhoudende metaalmyne gebruik. Die sementbedryf het voordeel getrek uit hierdie hoë-doeltreffendheid toerusting wat energie en staalverbruik bespaar.

Die hoeveelheid gebreekte ertse in metallurgie en mynbou is aansienlik, en die meeste van die metaalerts is hard en moeilik om te maal. Op die oomblik is die probleme van energieverbruik, staalverbruik en doeltreffendheid van balmeulens relatief prominent, en die mineraalherwinningskoers word ook ernstig beïnvloed deur die maalmetode. Die hoëdruk-rollermeul word wyd gebruik in die metallurgie- en mynbedryf, en dit is op die voorste vlak in die wêreld. Dit is die resultaat van die onophoudelike verkenning en praktyk van huishoudelike toerustingvervaardigers in onlangse jare, en die finale sukses.

Tegniese kenmerke van HUATE HPGM Hoë Druk Roller Meule

HUATE MAGNEET

Die verskil tussen hoëdruk-rollermeul en tradisionele breektoerusting

Die hoëdruk-rollermeul stem baie ooreen met die tradisionele dubbelrollerbreker, maar daar is twee verskille in wese.

Een daarvan is dat die hoëdruk-rollermeule kwasi-statiese vergruising implementeer, wat sowat 30% van energieverbruik bespaar in vergelyking met impakdrukwerk;

Tweedens implementeer dit materiaallaag-verplettering vir materiale, wat wedersydse verplettering tussen materiale en materiale is, met 'n hoë drukdoeltreffendheid, en die ekstrusiespanning tussen materiale kan deur roldruk aangepas word. Twee rollers draai oorkant mekaar, een is vaste roller en die ander is verstelbare afstand. Die druk tussen die rollers kan oor die algemeen 1 500 tot 3 000 atmosfeer bereik, en die gebreekte produkte kan 2 mm bereik, wat "meer breek en minder maal" realiseer en 'n nuwe tipe breektoerusting word wat maal met maal vervang. As gevolg van sy kragtige krag, verpulver dit nie net die materiaal nie, maar kraak ook die interne struktuur van die materiaaldeeltjies, wat die maalvermoë aansienlik verbeter.

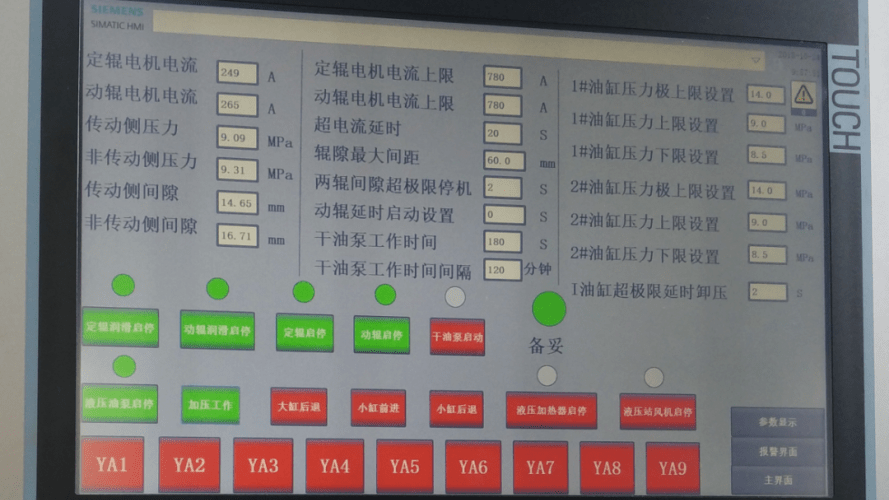

Die hoëdruk-rolmeul bestaan uit elektriese toevoertoestel, materiaalblokkeertoestel, aandryftoestel, hidrouliese laaitoestel, ondersteuningstoestel, dinamiese en statiese rollerkomponente, ens.

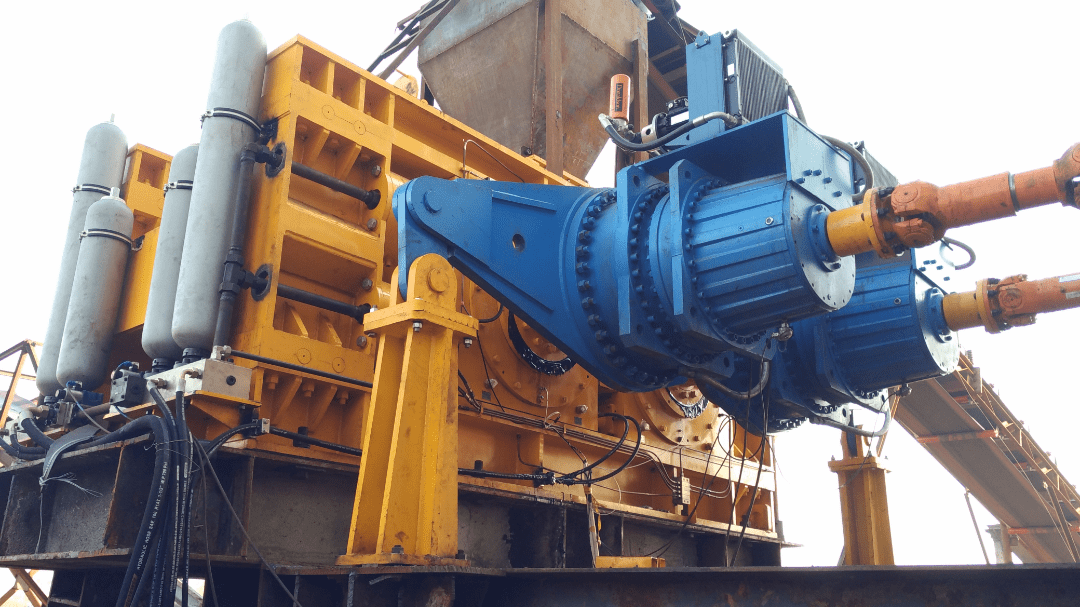

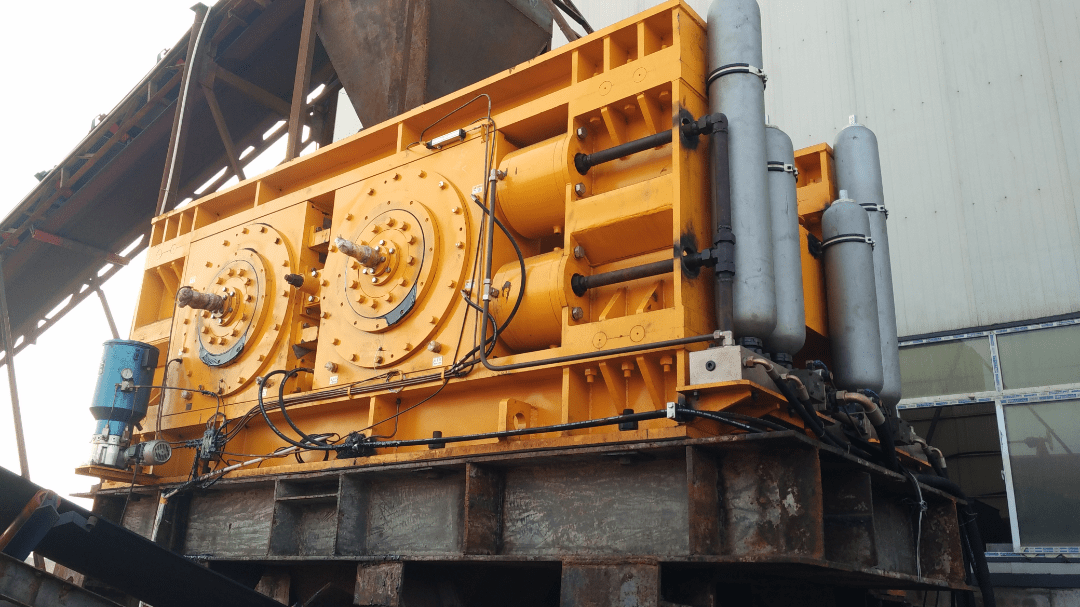

Werkplek van HUATE HPGM hoëdruk rollermeule

Tipiese prosesvloei van hoëdrukrollermeul in beneficiasie

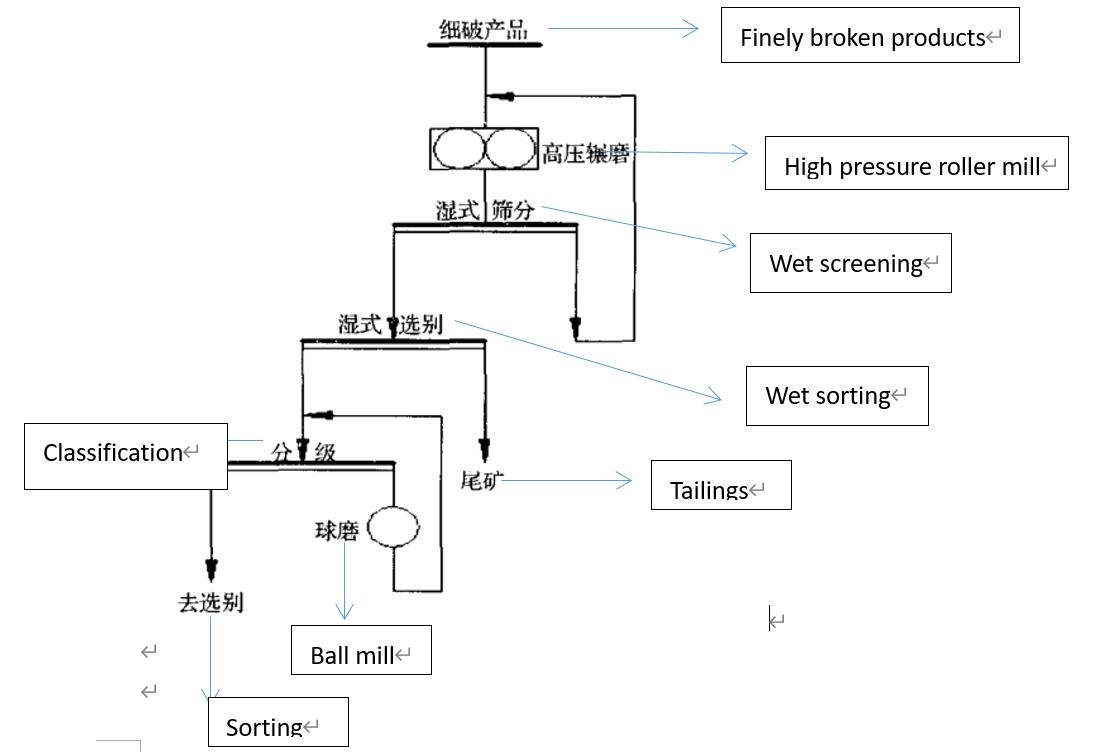

1. Grofkorrel geslotekring rollermeul nat stert gooi proses

In die proses om hierdie masjien vir ertsverwerking te gebruik, is die nat stertgooi van grofkorrelige geslotekring-rolmaalwerk 'n algemene proses. Die volgende figuur toon die hoofprosesvloei:

Grofkorrel geslotekring rollermeul nat stert gooi proses vloeidiagram

In die spesifieke toepassing van hierdie proses word die skuurkoek hoofsaaklik deur 'n geslote kring gesif, sodat die partikelgrootte van die produk wat deur die hoëdruk-rollermeule verwerk word, altyd beheer kan word binne 'n reeks wat baie geskik is vir sortering en stert. , en uiteindelik die doel bereik om die stert vooraf te gooi.

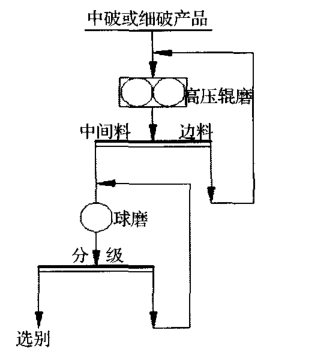

1. Gedeeltelike balmaalproses van geslotekring-rolmeul

Deur 'n groot aantal produksiepraktyke en verwante toetse word gevind dat die ertsprodukte wat deur die hoëdruk-rollermeul verkry word, nie net 'n fyner deeltjiegrootte het nie, maar ook 'n aansienlike toename in die inhoud van mineraalpoeier behaal. Onder hulle kan die inhoud van materiaal binne 0,2 mm 30% -40% bereik, die materiaal van hierdie fynheidsvlak kan in die meeste gevalle aan die ertssorteervereistes voldoen, dus vir hierdie soort produk kan die sorteeroperasie direk na klassifiseer dit.

Terselfdertyd, in die proses van die gebruik van hoëdruk-rolmeul vir ertsveredeling en ertsbreekproduksie, sal daar onder die effek van newe-materiaal effek 'n klein deel van ertsdeeltjies met oormatige deeltjiegrootte binne die ekstrusiekoek wees. Indien hierdie deel direk gebruik word Tydens die maal- of veredelingsoperasie sal die ooreenstemmende werkvloei baie wissel, wat 'n sekere mate van nadelige impak op die veredelingsproduksie sal meebring.

Daarom, in die proses van veredelingsproduksie deur die meganiese toerusting, om sulke probleme te vermy, is dit nodig om geslotekring sirkulasie sifting van die materiaalkoek uit te voer na ekstrusieverwerking deur die hoëdrukrolmeul. Op hierdie manier kan die deeltjiegrootte van die produk in die koek streng beheer word om die prosesskommeling wat veroorsaak word deur die toetrede van die erts met te groot deeltjiegrootte in die balmaalbewerking te voorkom. En maak dit direk in die keuringsproses. So 'n metode kan nie net 'n aansienlike vermindering in die hoeveelheid ertsvoeding in die balmaalproses bewerkstellig nie, maar ook effektief oormaal van fynkorrelige erts vermy, en sodoende die doeltreffendheid en kwaliteit van veredeling omvattend verbeter.

3 Ander vorme van tipiese prosesvloeiproses

Benewens bogenoemde twee prosesse wat die meeste gebruik word, is daar verskeie meer algemene tipiese prosesse in die breek- en produksieproses van veredelingserts deur rolmeulens. Een daarvan is oopkring-rolmeul-balmaalwerk in die vorm van voldeeltjiegrootte-klasvlyt.

Oopkring-rolmeul balmaal proses vloeidiagram

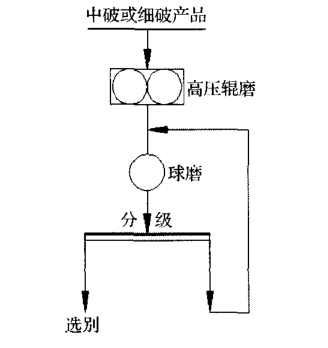

Die ander is die bal maal proses in die vorm van roller slyp rand materiaal sirkulasie. Die volgende is die hoofprosesvloeidiagram:

Vloeidiagram van balmaalproses in die vorm van rolslyprandmateriaal sirkulasie

Toepassingsvoorbeeld van HUATE HPGM hoëdrukrolmeul

HPGM1480 hoëdrukrolmeul word in 'n groot konsentrator in Noord-China gebruik

Postyd: Jul-11-2022